Las Tecnologías de la Información (TI) desempeñan ahora un papel crucial para ayudar a las empresas a alcanzar sus objetivos de ahorro energético, especialmente en sectores como la producción de componentes plásticos mediante procesos de inyección, termoformado y soplado.

La implementación de soluciones avanzadas en conectividad, monitoreo, gestión centralizada, análisis en tiempo real, escalabilidad y adaptabilidad, así como el cumplimiento de normativas, ha permitido a las empresas optimizar su consumo energético y mejorar su eficiencia operativa.

La conectividad es fundamental para integrar diversos dispositivos y sistemas dentro de una planta de producción. El uso de tecnologías de Internet de las Cosas (IoT) permite la interconexión de máquinas, sensores y sistemas de control, facilitando la recopilación y transmisión de datos en tiempo real.

Por ejemplo, plataformas como EcoStruxure Power de Schneider Electric ofrecen una arquitectura abierta e interoperable habilitada para IoT, que permite la supervisión y control de la distribución eléctrica en instalaciones industriales. Esta conectividad integral es esencial para la implementación efectiva de estrategias de ahorro energético.

El monitoreo continuo del consumo energético es esencial para identificar áreas de mejora y oportunidades de ahorro. Existen varias herramientas en el mercado disponibles para llevar a cabo este tipo de tareas, un ejemplo es SIMATIC Energy Management de Siemens, diseñada para ejecutar procesos de adquisición y evaluación de datos obtenidos del uso de energía, los cuales brindan a las áreas de ingeniería una visión detallada de su consumo y les permiten detectar ineficiencias en sus procesos.

Electricidad bajo la mira

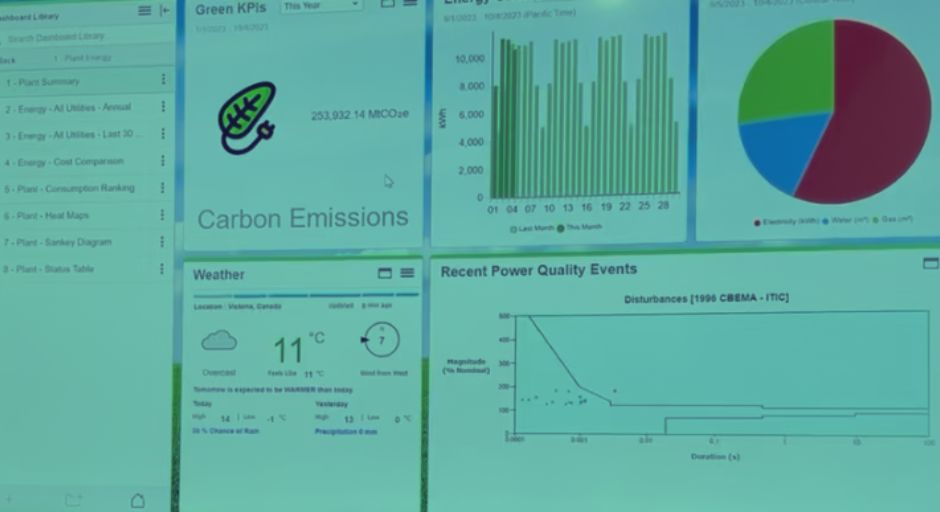

En la industria del plástico, donde los procesos de inyección, termoformado y soplado son intensivos en energía, el monitoreo preciso es clave para implementar medidas de eficiencia. Mediante estrategias de gestión centralizada de la energía las empresas son capaces de consolidar la información de consumo en una única plataforma, facilitando la toma de decisiones informadas. Los actuales sistemas de software establecen cálculos para realizar análisis detallados de la calidad y patrones de energía, identificando áreas de ineficiencia y sugiriendo medidas correctivas. Esta centralización es especialmente beneficiosa en plantas de producción de plásticos, donde múltiples procesos y máquinas operan simultáneamente.

El análisis en tiempo real de los datos energéticos permite a las empresas responder rápidamente a variaciones en el consumo y ajustar sus operaciones para maximizar la eficiencia. Las plataformas de monitoreo tienen interfases que facilitan la configuración y puesta en marcha de sistemas de gestión energética; esto permite una rápida implementación y una visión detallada del consumo en los procesos de producción. Este modelo de gestión de datos es crucial para optimizar procesos como el moldeo por inyección, donde el consumo energético puede variar significativamente.

Un aspecto clave para las tecnologías mencionadas es la incorporación de sistemas modulares y flexibles, pues permiten llevar a cabo la integración de nuevas máquinas y procesos, lo que asegura que el consumo de energía se mantenga optimizado.

La escalabilidad y adaptabilidad de las soluciones tecnológicas son esenciales para que las empresas puedan ajustarse a cambios en la demanda y expandir sus operaciones sin comprometer la eficiencia energética. Por ejemplo, las máquinas de moldeo por inyección eléctricas, como las Allrounder de Arburg, ofrecen bajas emisiones y consumos energéticos hasta un 50% inferiores a las máquinas hidráulicas estándar, lo que demuestra la importancia de adoptar tecnologías adaptables y eficientes.

La energía se estandariza

El cumplimiento de normativas es otro aspecto crucial en la gestión energética. La implementación de sistemas de gestión de la energía según la norma ISO 50001 ayuda a las organizaciones a desarrollar políticas energéticas, establecer objetivos claros y gestionar el consumo de manera eficiente. Esta norma proporciona un marco reconocido internacionalmente para la mejora continua del desempeño energético, y asegura que las empresas no solo cumplan con las regulaciones legales, sino que también optimicen sus operaciones para reducir costos y mejorar la sostenibilidad.

En el contexto de la producción de componentes plásticos, la adopción de tecnologías avanzadas ha demostrado resultados significativos en la reducción del consumo energético. Por ejemplo, el uso de máquinas eléctricas de moldeo por inyección permite generar ahorros de energía de hasta 50% en comparación con máquinas tradicionales.

Se estima que la implementación de sistemas de calentamiento por inducción en procesos de extrusión puede generar reducción del consumo energético de hasta 30% respecto a las resistencias de cerámica, lo que se traduce en ahorros anuales de 28 MWh.

Aunado a lo anterior, con la integración de hardware y software especializados es posible alcanzar mayores objetivos de eficiencia. Dispositivos de medición y control permiten realizar el monitoreo y análisis de redes de energía, lo que facilita la supervisión remota y el cumplimiento de normas como la ISO 50001. Las TI desempeñan ahora un papel esencial en ayudar a las empresas del sector plástico a cumplir con sus objetivos de ahorro energético. La implementación de soluciones avanzadas en conectividad, monitoreo, gestión centralizada, análisis en tiempo real, escalabilidad y adaptabilidad, junto con el cumplimiento de normativas como la ISO 50001, permite a las empresas optimizar sus procesos y reducir costos; y qué decir del cumplimiento de objetivos de sostenibilidad.