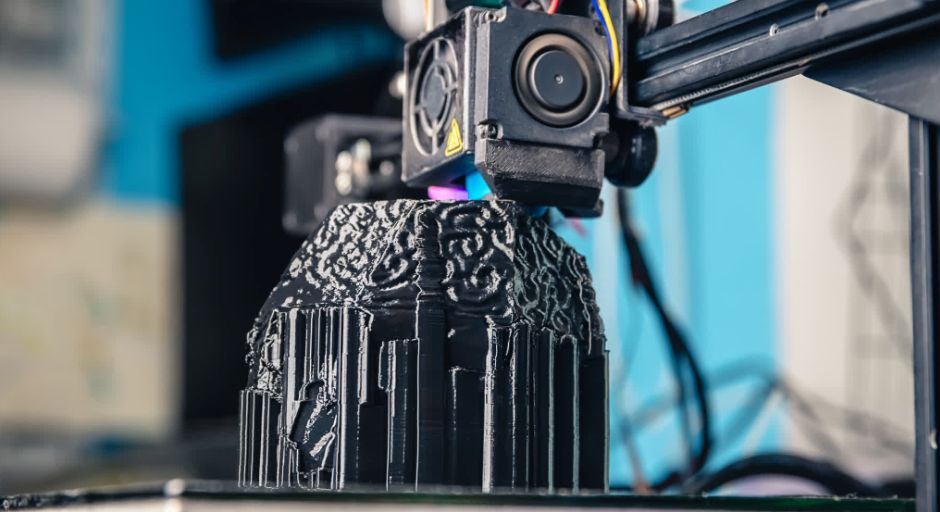

Desde que la impresión 3D comenzó a ser una herramienta para el desarrollo rápido de prototipos, no ha dejado de ganar terreno en la industria del plástico. Lo que empezó como una tecnología limitada a la creación de modelos conceptuales, ha encontrado un lugar en la producción de piezas funcionales, refacciones personalizadas, herramientas, moldes y hasta productos finales en sectores tan diversos como la salud, la automotriz, y la aeroespacial.

Este avance se ha logrado gracias a la evolución de las tecnologías, el desarrollo de materiales más robustos y versátiles, y la optimización de procesos que impactan directamente los costos de producción.

En sus inicios, tecnologías como el modelado por deposición fundida (FDM) y la estereolitografía (SLA) se limitaban a materiales básicos como PLA (Ácido Poliláctico) y ABS (Acrilonitrilo Butadieno Estireno), ofreciendo piezas de baja complejidad y resistencia moderada.

Los avances en los últimos años han multiplicado las capacidades de estas tecnologías. Hoy en día, la tecnología FDM no solo es más rápida, con velocidades superiores a 150 mm/s, sino que también ha integrado el uso de materiales como PETG, TPU y nylon, ampliando su aplicabilidad en la industria.

Los sistemas SLA, conocidos por su capacidad de crear detalles finos y superficies lisas, ahora utiliza resinas avanzadas que soportan temperaturas extremas o son compatibles con aplicaciones médicas, abriendo un mundo de posibilidades en sectores exigentes como la odontología y la joyería.

El sinterizado selectivo por láser (SLS) también ha tenido un impacto significativo, para la producción de piezas funcionales sin necesidad de estructuras de soporte. Esto ha facilitado la creación de geometrías complejas y, al mismo tiempo, ha impulsado el uso de materiales compuestos como plásticos reforzados con fibra de carbono, que combinan ligereza sin perder resistencia. En aplicaciones automotrices y aeroespaciales, estas propiedades son esenciales para reducir el peso de las piezas, lo que a su vez impacta positivamente en la eficiencia energética y los costos operativos a largo plazo.

Más allá del prototipo

No solo la tecnología ha evolucionado, los materiales han jugado un papel crucial en esta transformación. La transición de polímeros básicos a avanzados y la incorporación de compuestos especializados ha permitido que la impresión 3D abandone su nicho de prototipado para convertirse en una herramienta de manufactura avanzada.

Materiales biodegradables como el PLA son cada vez más populares, ya que responden a las demandas de sostenibilidad en el diseño de productos. Al mismo tiempo, los plásticos de ingeniería como el PEEK, aunque costosos, están siendo adoptados en aplicaciones que requieren resistencia química y térmica.

Pero este crecimiento en capacidades también conlleva desafíos, particularmente en términos de costos. Si bien la impresión 3D es notablemente eficiente para lotes pequeños o personalizados, su rentabilidad disminuye en producciones masivas en comparación con métodos tradicionales como la inyección de plástico.

En prototipado, por ejemplo, los costos iniciales se reducen significativamente porque no se requieren moldes ni herramientas específicas. Esto también aplica en la producción de refacciones personalizadas o piezas complejas que serían prohibitivamente costosas con métodos convencionales.

El costo de los materiales también juega un rol importante. Mientras que el PLA y el ABS son económicos, materiales más avanzados como el PETG y el nylon pueden duplicar o triplicar ese costo. Además, los compuestos reforzados con fibra de carbono, aunque ofrecen beneficios claros en términos de desempeño, incrementan el precio por unidad, limitando su adopción a aplicaciones de alta especialización. Por otra parte, el postprocesado, necesario en tecnologías como SLA o SLS, puede agregar un costo adicional, ya que implica curado o limpieza para garantizar la calidad final de las piezas.

A pesar de estos costos, la impresión 3D sigue destacándose por su capacidad de reducir el desperdicio de material en comparación con métodos sustractivos como el fresado. Esto no solo implica ahorros directos en insumos, sino también beneficios ambientales que son cada vez más valorados por las industrias. Además, la manufactura bajo demanda elimina la necesidad de inventarios masivos, lo que reduce significativamente los costos de almacenamiento y distribución.

Competitividad en tres dimensiones

El impacto de estas tendencias ya se observa en casos prácticos. En la industria automotriz, la impresión 3D se utiliza para producir refacciones de modelos antiguos que ya no cuentan con proveedores tradicionales. En la salud, permite fabricar prótesis e implantes personalizados a costos más bajos y en menos tiempo. En la manufactura industrial, se producen algunos componentes de baja producción y cuyo costo beneficio es mejor frente a la producción de un molde para inyección.

Todo apunta a que la sostenibilidad seguirá siendo un eje clave en el desarrollo de la impresión 3D. La investigación en plásticos reciclados y biodegradables promete soluciones más amigables con el medio ambiente, mientras que la automatización y la integración con tecnologías como la inteligencia artificial y el internet de las cosas (IoT) harán que esta tecnología sea aún más eficiente y accesible. Por otro lado, la impresión multimaterial, que combina diferentes tipos de plásticos en una sola pieza, expandirá las capacidades de diseño y funcionalidad. La impresión 3D para plásticos ha dejado de ser una novedad para convertirse en una herramienta esencial en la manufactura moderna. Su capacidad de adaptarse a diferentes necesidades, desde prototipos hasta producción final, combinada con la constante innovación en tecnologías y materiales, asegura que seguirá desempeñando un papel central en las cadenas de suministro globales. El desafío será equilibrar su creciente capacidad con los costos asociados, especialmente a medida que las empresas buscan soluciones sostenibles y eficientes en su búsqueda por la competitividad.