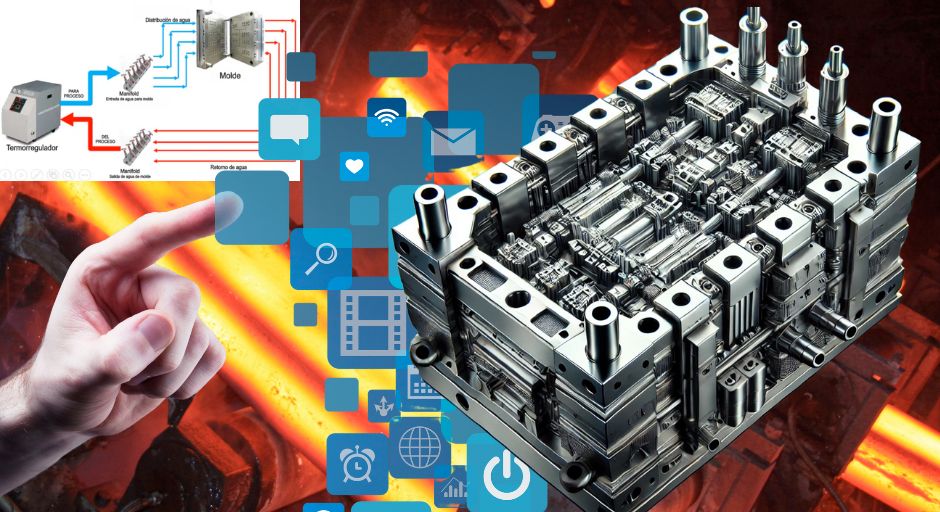

Los termorreguladores de moldes han evolucionado de manera significativa en los últimos años, en gran medida debido a factores como la demanda de mayor eficiencia energética, la automatización avanzada y la integración con sistemas de manufactura inteligente. La atención en estos procesos se debe a que, en industria del plástico, la optimización del control térmico es clave para mejorar la calidad de las piezas, reducir tiempos de ciclo y minimizar defectos.

Es posible asegurar que las tendencias tecnológicas actuales en termorreguladores están enfocadas en la digitalización y el monitoreo remoto mediante el Internet de las Cosas (IoT) y la inteligencia artificial (IA). La incorporación de sensores inteligentes y plataformas de análisis de datos permite alcanzar un control más preciso de la temperatura del molde, con ajustes automáticos en tiempo real para optimizar el consumo energético y reducir la variabilidad del proceso. Estos sistemas no solo mejoran la eficiencia operativa, sino que también permiten la predicción de fallas y el mantenimiento preventivo, evitando paros inesperados en la producción.

Otro aspecto relevante es el control de temperatura variotérmico, que ajusta dinámicamente la temperatura del molde en distintas fases del ciclo de inyección. Esta tecnología permite mejorar el acabado superficial de las piezas, reducir tensiones internas y minimizar defectos como líneas de soldadura. Adicionalmente, los avances en recubrimientos para moldes, como aleaciones térmicamente optimizadas y tratamientos superficiales avanzados, mejoran la transferencia de calor y prolongan la vida útil del equipo.

Temperatura inteligente

La comunicación de los termorreguladores con otros equipos del ecosistema de manufactura se encuentra sin duda entre los desarrollos de lo mejor apreciados. Protocolos como OPC UA, Ethernet/IP y Profinet facilitan la integración con máquinas de inyección, sistemas SCADA y software MES, lo que a su vez facilita la gestión centralizada del proceso. Algunos fabricantes han implementado soluciones inalámbricas con conectividad WiFi y redes industriales 5G, lo que posibilita el monitoreo en tiempo real desde dispositivos remotos.

El almacenamiento y análisis de datos es otro aspecto clave en la modernización de los termorreguladores. La combinación de bases de datos locales con almacenamiento en la nube permite a los operadores analizar históricos de temperatura, volúmenes de fluido térmico y consumo energético, con el objetivo de identificar patrones de comportamiento y optimizando la operación de manera continua. En adición a esto, el uso de algoritmos de aprendizaje automático está permitiendo ajustar parámetros de operación en tiempo real, lo que mejora la estabilidad del proceso y reduce el desperdicio de material.

En la operación diaria, los termorreguladores modernos están incorporando interfaces HMI más intuitivas, con paneles táctiles que facilitan la configuración y el monitoreo de los parámetros de temperatura. Los sistemas de control PID continúan evolucionando con lógicas adaptativas que optimizan la estabilidad térmica y la eficiencia del ciclo de inyección. Además, la integración con sistemas de automatización mediante PLCs permite una mayor sincronización con otros equipos periféricos, optimizando la eficiencia del proceso productivo.

El desarrollo de termorreguladores en los próximos años continuará enfocado en la convergencia entre digitalización, eficiencia energética y sostenibilidad. Las nuevas tecnologías de materiales podrían contribuir a una mejor gestión térmica, mientras que la automatización avanzada y la conectividad IoT seguirán impulsando una mayor optimización del proceso de inyección de plástico. Con una creciente demanda por sistemas más eficientes y flexibles, los termorreguladores son clave en la evolución de la manufactura inteligente de productos de plástico.