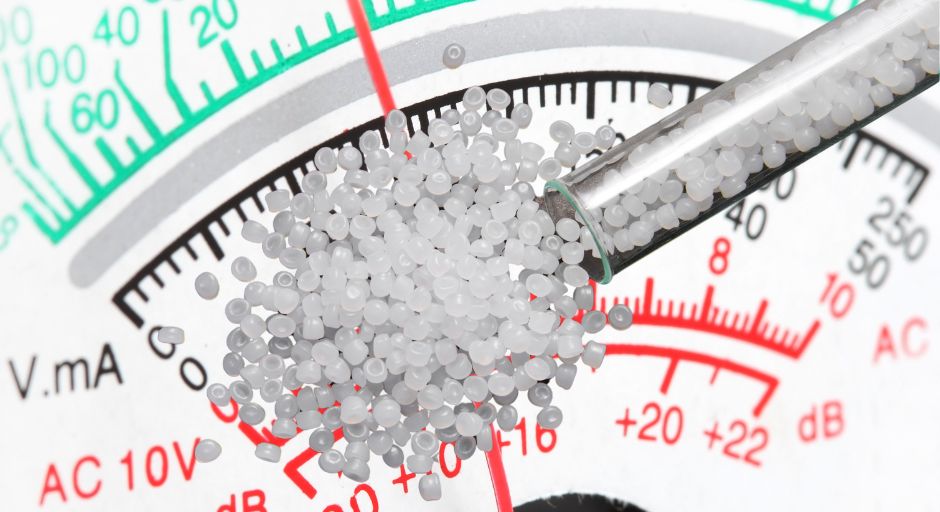

El control de calidad de los pellets plásticos depende en gran medida de mediciones precisas. Estos gránulos, utilizados como materia prima en procesos de extrusión e inyección, deben cumplir con parámetros específicos que aseguren su estabilidad, fluidez y desempeño final. La metrología es la herramienta clave para verificar esas propiedades y garantizar que el producto final conserve las especificaciones deseadas.

El contenido de humedad, por ejemplo, es un factor determinante. En polímeros como el PET y las poliamidas, que son altamente higroscópicos, la presencia de agua puede desencadenar reacciones de hidrólisis térmica durante el moldeo, afectando sus propiedades mecánicas. El método Karl Fischer es el estándar más confiable para medir humedad residual en plásticos, ya que permite detectar niveles de agua en concentraciones muy bajas (del orden de ppm). Sin embargo, en entornos de producción, donde la velocidad y repetibilidad son prioritarias, muchas empresas optan por analizadores halógenos, los cuales permiten un control rápido en línea sin comprometer la precisión.

El tamaño de partícula también influye en el comportamiento del pellet durante su alimentación en el extrusor o inyectora. Una distribución homogénea mejora la fluidez, facilita la dosificación y evita atascos. En cargas como talco, negro de humo o fibras, la granulometría puede influir directamente en la resistencia mecánica del producto final. El uso de granulómetros por tamizaje o difracción láser permite obtener perfiles detallados de distribución. Incluso parámetros visuales simples como el ángulo de reposo ayudan a anticipar el comportamiento del pellet en tolvas y sistemas de alimentación.

La tecnología toma lugar

La densidad aparente y la densidad real son parámetros que permiten calcular con precisión el volumen de material necesario para llenar un molde o alimentar un extrusor. La densidad aparente se mide con cilindros de volumen fijo, mientras que la densidad real se obtiene con dispositivos como el picnómetro o columnas de desplazamiento de gas. Estos valores son esenciales en procesos de control automatizado, donde se necesita conocer la relación peso-volumen con alta exactitud para evitar desperdicios o variaciones en el producto terminado.

Otra variable crítica es el color. En sectores como el de los masterbatches, donde se formulan concentrados de color para otros plásticos, la uniformidad cromática es indispensable. La colorimetría, utilizando el modelo CIELAB, permite comparar mediciones objetivas del color con estándares digitales preestablecidos. Las herramientas de espectrofotometría ofrecen análisis precisos incluso en gránulos reciclados, lo que permite ajustar formulaciones en tiempo real y asegurar la repetibilidad del color entre lotes.

La evolución reciente en sistemas de inspección ha permitido incorporar tecnologías de detección óptica, visión artificial y rayos X. Algunos equipos combinan cámaras de alta resolución y sensores de rayos X para detectar contaminantes de hasta 50 micras, ya sea dentro del pellet o en su superficie. Esto es particularmente útil para fabricantes de materiales plásticos de grado médico o alimentario, donde la pureza debe ser absoluta.

A la par de estas soluciones, el uso de algoritmos de aprendizaje profundo ha permitido a los sistemas de visión identificar defectos no solo por color o tamaño, sino también por patrones complejos de forma, textura y transparencia. Esta capacidad de autoaprendizaje permite que los sistemas se adapten a nuevas variables de producción y mejora su desempeño con cada lote procesado.

Crece la exigencia

En el ámbito académico, el análisis de pellets se ha extendido a estudios sobre reciclaje. En algunos casos se ha analizado la manera en que la calidad de la materia prima reciclada incide directamente en su posible reintroducción al proceso industrial. Estas investigaciones refuerzan la importancia de mantener estándares metrológicos incluso en economías circulares.

También en la industria del moldeo por inyección se ha demostrado que pequeñas variaciones en el pellet, no detectadas a simple vista, pueden generar defectos de apariencia o propiedades mecánicas inconsistentes. Por eso, muchas compañías están integrando estaciones de control metrológico directamente en la línea de producción, con protocolos automáticos de rechazo y trazabilidad por lote.

En el entorno industrial actual, que exige mayor eficiencia, trazabilidad y cumplimiento normativo, la metrología aplicada a la materia prima no solo representa una herramienta técnica, sino una estrategia clave de competitividad. Cada gramo mal dosificado, cada grado de humedad fuera de rango o cada desviación de color pueden generar costos ocultos que afectan la rentabilidad.

Más allá de las tecnologías disponibles, el verdadero desafío está en cómo las empresas integran la metrología en su cultura de producción. Ya no se trata solo de medir, sino de comprender qué significa cada parámetro, cómo se relaciona con el desempeño del producto y cómo es posible anticiparse a posibles desviaciones. En un mundo cada vez más automatizado, quien mejor mida, mejor decidirá. Y en la calidad de los pellets —el origen de todo plástico— está la base de esa decisión.