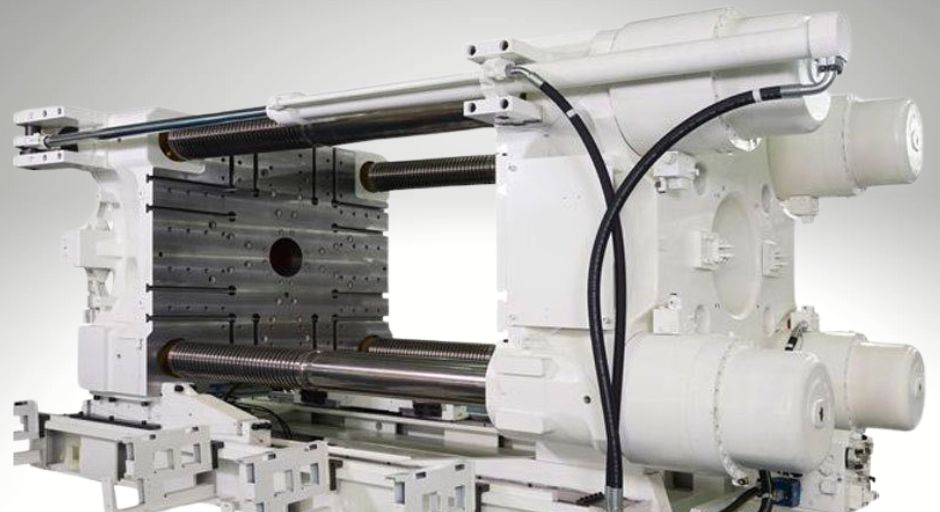

El uso de máquinas de inyección de plásticos con doble platina está fuertemente vinculado a aplicaciones industriales donde la complejidad geométrica, el tamaño del molde o la necesidad de control preciso del cierre determinan la elección del equipo. Industrias como la automotriz, electrodomésticos, equipos médicos y componentes de embalaje requieren sistemas de inyección que garanticen la estabilidad mecánica del molde bajo ciclos repetitivos y condiciones de presión elevadas. La configuración de doble platina ha emergido como una solución técnica adecuada para estas demandas.

Estas máquinas se distinguen por incorporar una segunda platina móvil que permite un reparto más homogéneo de la fuerza de cierre sobre la superficie del molde. Esta configuración previene deformaciones, fugas de material o variaciones en el espesor de las piezas durante el ciclo de inyección. En comparación con el sistema tradicional de platina simple, las máquinas de doble platina son más estables en moldes grandes y reducen significativamente la fatiga estructural en los componentes de cierre.

Desde el punto de vista técnico, uno de los avances más relevantes en este tipo de maquinaria es la incorporación de sistemas servoaccionados para el movimiento de las platinas. En lugar de depender exclusivamente de presión hidráulica constante, los motores servo permiten una regulación más precisa de velocidad, aceleración y posicionamiento del sistema de cierre. Esto se traduce en un ciclo de producción más controlado, reducción del consumo energético y mejora de la repetibilidad entre ciclo y ciclo.

Mejoras tecnológicas

Muchas de estas máquinas integran ahora sensores de presión y deformación distribuidos en las platinas, lo que brinda un control activo del paralelismo durante la operación. Este sistema detecta diferencias mínimas en la distribución de la fuerza y ajusta automáticamente la alineación del cierre. El objetivo es evitar el contacto desigual entre los planos del molde, fenómeno que puede derivar en rebabas, fallas en el llenado de cavidades o daños mecánicos en la herramienta.

En procesos donde se utilizan moldes multicomponente o de canal caliente, la estructura de doble platina permite una mejor compatibilidad, ya que mantiene constantes las condiciones de cierre incluso bajo cargas térmicas variables. Dichas características hacen que esta tecnología sea adecuada también para procesos de inyección secuencial o inyección-soplado, donde el control sobre el punto de inyección es crítico.

Otra mejora notable es el ajuste automático del espesor de molde, función especialmente útil cuando se trabaja con una variedad de moldes en una misma máquina. Mediante un sistema electrónico de detección, la platina móvil se adapta al espesor del molde sin intervención manual, reduciendo el tiempo de setup y permitiendo mayor flexibilidad en líneas de producción con múltiples referencias.

La eficiencia energética es otro eje de evolución. Gracias a la incorporación de bombas de desplazamiento variable, unidades servo-hidráulicas y recuperación de energía cinética, estas máquinas pueden reducir el consumo eléctrico hasta en 40% respecto a versiones tradicionales. En operaciones de moldeo continuo o producción de piezas de gran volumen, este ahorro energético representa una ventaja económica considerable.

La conectividad también ha llegado a estas máquinas. La mayoría de los equipos modernos con doble platina incluyen interfaces de comunicación industrial, lo que permite su integración en sistemas de gestión de planta (como los sistemas MES o ERP) y plataformas de monitoreo remoto. Tal capacidad de comunicación facilita la recopilación de datos, tales como tiempo ciclo, presión de inyección, consumo de energía y desempeño del sistema hidráulico, todos elementos críticos para una estrategia de mantenimiento predictivo.

Impacto en productividad

En plantas donde se prioriza la trazabilidad de procesos y la consistencia de producción, este tipo de equipamiento puede formar parte de una línea automatizada con robots cartesianos o de seis ejes, sistemas de visión artificial para control de calidad y estaciones de empaque automatizado. La estructura estable de las platinas, sumada al control digital sobre sus movimientos, facilita la sincronización de todo el sistema.

Más allá de las especificaciones técnicas, el uso de máquinas de doble platina también responde a un enfoque de optimización global del proceso, en el que cada mejora estructural o funcional contribuye a reducir tiempos de inactividad, rechazos y mantenimiento. Para las empresas que fabrican componentes estructurales de gran tamaño o de alta precisión, la inversión en este tipo de maquinaria representa una forma de garantizar calidad desde el molde hasta la pieza final.

En un entorno donde las exigencias sobre calidad, eficiencia energética y trazabilidad son cada vez más estrictas, la adopción de máquinas de doble platina no es una cuestión de tamaño de molde, sino de estrategia de producción. La tecnología evoluciona no sólo para cumplir con las tolerancias técnicas del mercado, sino para hacerlo de manera sostenible, automatizada y adaptable a nuevos desafíos.